|

|

|

|

|

|

|

| |

| Die Absenkung der CO- und HC-Emissionen sind erfolgreich und ausreichend abgeschlossen.

Aufgrund der verschärften Emissions- und Immissionsgrenzwerte sind bei NOx- und bei den Partikelemissionen noch weitere Anstrengungen erforderlich. |

Massnahmen zur NOx-Emissionsverminderung – Wahl des geeigneten Systems |

Im Folgenden werden die Möglichkeiten zur Verminderung der NOx-Emissionen und die Auswahlkriterien der geeigneten Technologie diskutiert.

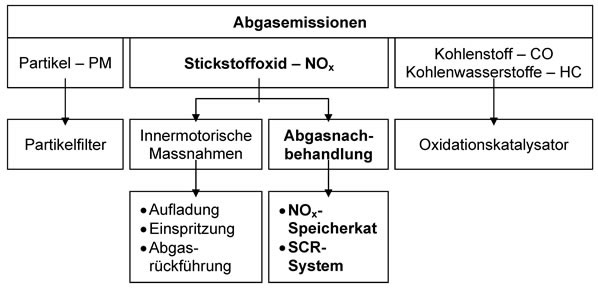

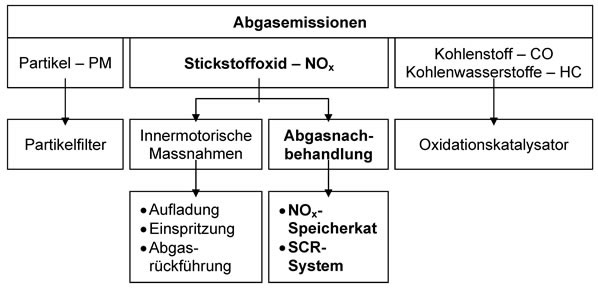

Die kontinuierliche Absenkung der zulässigen Abgasemissionen führt zu einer Vielzahl an Abgasnachbehandlungsmethoden und motorischen Optimierungen. Abbildung 1 gibt hierzu einen Überblick.

Die Auswahl der geeigneten technischen Lösungen zur Einhaltung gesetzlich vorgeschriebener Grenzwerte – in dem hier betrachteten Fall NOx – obliegt den Kraftfahrzeugherstellern. So werden die NOx-Grenzwerte der Abgasnorm Euro 5 primär durch die Optimierung der Aufladung, Abgasrückführung und Einspritzung innermotorisch erreicht. Die Einhaltung der Euro 6-Grenzwerte erfordert jedoch in zunehmendem Maße moderne Abgasnachbehandlungstechnologien [1].

Dies ist damit zu begründen, dass verbrauchsoptimierte Diesel- und Mager-Konzept-Ottomotoren 5 bis 20 Vol.% Sauerstoff im Abgas enthalten. In dieser mageren (λ>1) Atmosphäre können Stickstoffoxide nicht reduziert werden. Im ungünstigsten Fall werden diese zu Lachgas umgesetzt [2]. |

|

Abbildung 1: Maßnahmen der Emissionsreduktion [1]

|

Die zwei bedeutsamsten Abgasnachbehandlungstechnologien zur NOx-Reduktion sind der NOx-Speicherkatalysator (NSK) und das SCR-System. Die Auswahl der für einen speziellen Anwendungsfall geeigneten Technologie ist von mehreren Faktoren abhängig.

Die emissionsorientierte Optimierung des Systems Motor/Abgasnachbehandlung führt im Allgemeinen zu Zielkonflikten.

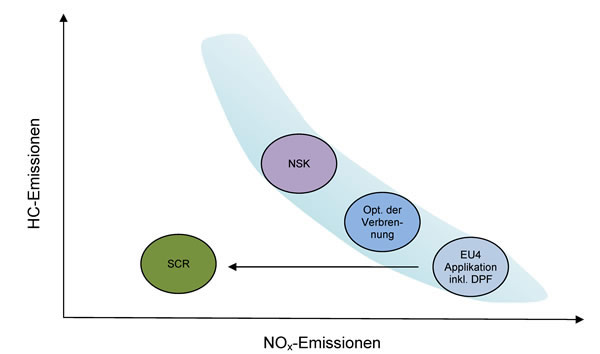

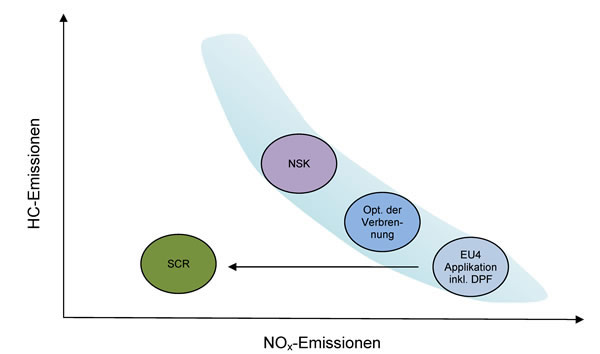

Abbildung 2 zeigt auf, dass ausgehend von einer Euro 4-Applikation mit Dieselpartikelfilter eine Optimierung der Verbrennung einerseits zu sinkenden NOx-Emissionen führt, andererseits steigende HC-Emissionen verursacht. Die innermotorische Maßnahme der Verschleppung der Verbrennung nach hinten führt zwar zu einer Senkung der Spitzentemperaturen und dadurch zu einer Reduktion der NOx-Emissionen, verursacht jedoch auch eine Verschlechterung des Motorwirkungsgrades und somit eine Erhöhung des Kraftstoffverbrauchs und der HC-Emissionen.

Dieser Konflikt kann auch mit einem NOx-Speicherkatalysator, bei welchem es im Zuge der Regeneration zu einem höheren Kraftstoffbedarf kommt, nicht gelöst werden.

Durch den Einsatz eines SCR-Systems wird hingegen eine von den HC-Emissionen unabhängige Absenkung der

NOx- Emissionen möglich, da dieses System eine verbrauchs- und emissionsoptimale Abstimmung des Motors erlaubt. Etwaige erhöhte NOx-Emissionen werden im äußerst effizienten SCR-System zu N2 reduziert [3]. |

|

Abbildung 2: Zielkonflikt zwischen HC- und NOx-Emissionen für Diesel-PKW [3]

|

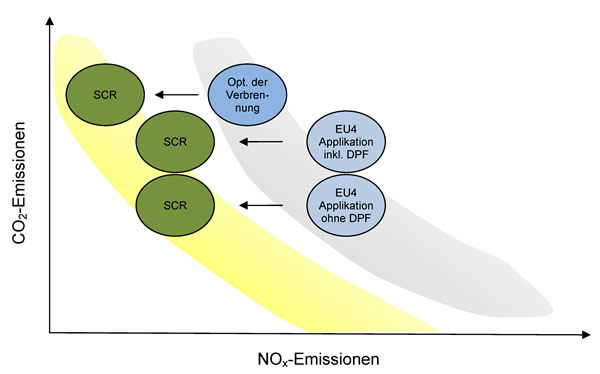

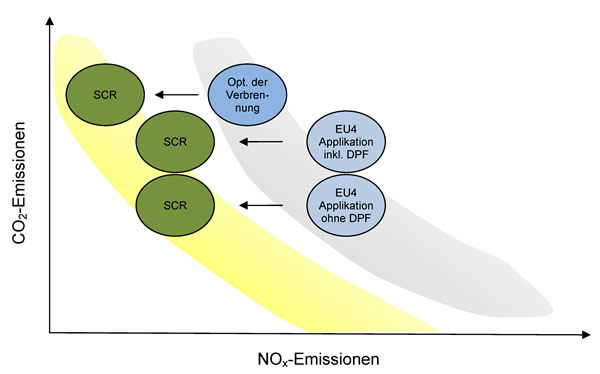

Eine Reduktion der NOx-Emissionen durch die innermotorische Maßnahme der Absenkung der vorherrschenden Temperaturen durch Homogenisierung wirkt sich, wie in Abbildung 3 dargestellt, weiters negativ auf die CO2-Emissionen bzw. den Kraftstoffverbrauch aus, da das Temperaturniveau für den Wirkungsgrad des thermischen Prozesses entscheidend ist.

Es entsteht ein Zielkonflikt zwischen den CO2-Emissionen (Kraftstoffverbrauch) und den NOx-Emissionen. Die regelmäßig erforderliche Regeneration des NOx-Speicherkatalysator beeinflusst die CO2-Emissionen ebenfalls negativ. Durch den Einsatz eines SCR-System wird dieser Zielkonflikt weitgehend gelöst, sodass eine Reduktion der NOx-Emissionen nahezu ohne Anstieg der CO2-Emissionen gewährleistet wird [3]. |

|

| Abbildung 3: Zielkonflikt zwischen CO2- und NOx-Emissionen für Diesel-PKW [3] |

| |

|

| 3-WEGE-KATALYSATOR |

(klicken für mehr/weniger Informationen) |

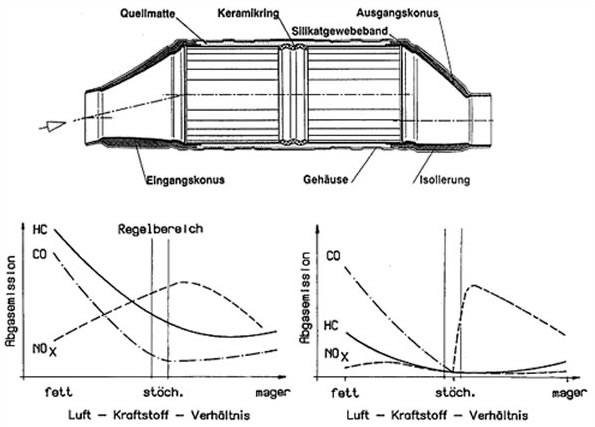

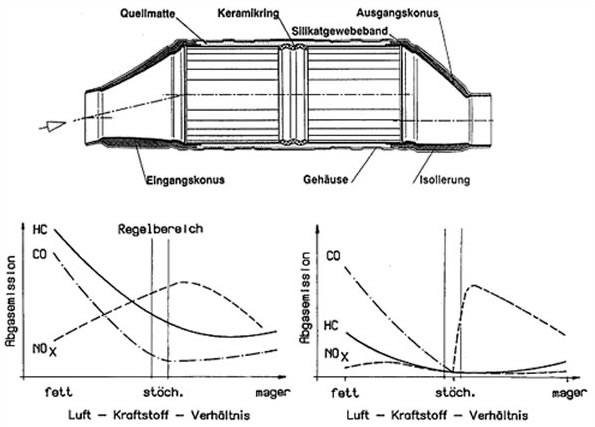

Nach der Einführung des Drei-Wege-Katalysators für Ottomotoren, Abbildung 1, dem man eine enorme Senkung der Emissionen in den letzten Jahren zu verdanken hat, der ständigen Emissionsminderung durch innermotorischen Maßnahmen bildet die Einführung des Partikelfilters bzw. Partikelkatalysators die Lösung der Partikelproblematik von Dieselmotoren. |

|

| Abbildung 1: Aufbau (oben) und Wirkung (unten) des Dreiweg-Katalysators [1] |

| Hohen Konvertierungsgrad für alle drei Schadstoffe erzielt man in einem schmalen Luftzahlbereich, genannt λ-Fenster, daher ist eine genaue Regelung erforderlich. |

|

|

|

| PARTIKELFILTER |

(klicken für mehr/weniger Informationen) |

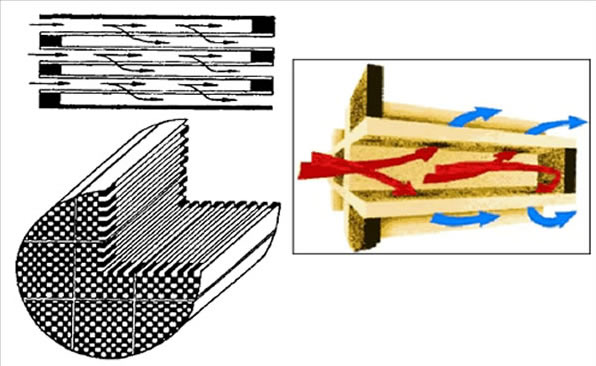

| Bei Dieselmotoren ist die Filtertechnologie eine wirksame Maßnahme um die sich laufend verschärfenden Emissionsgrenzwerte einhalten zu können. |

| Geschlossene Systeme: |

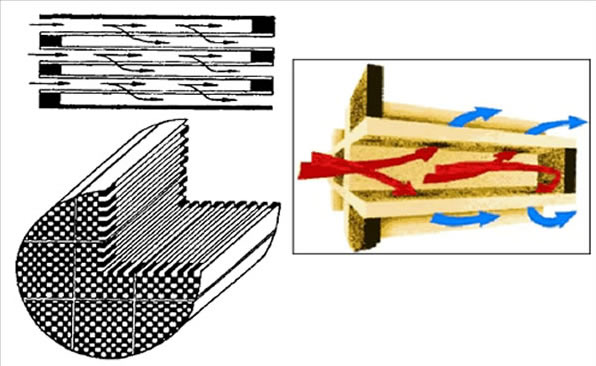

Der monolithische Partikelfilter ist ähnlich wie ein Zellenkatalysator aufgebaut, jedoch mit wechselweise verschlossenen Zellen und porösen Wänden. |

|

| Abbildung 2: Monolithischer Zellenfilter mit wechselweise verschlossenen Zellen [3] |

| Der Filterwerkstoff ist üblicherweise Cordierith. Der mittlere Porendurchmesser hat eine Größenordnung von 10 µm. Die Filtrationsfläche pro Filtervolumen ist sehr groß. Die daraus resultierenden niedrigen Gasgeschwindigkeiten durch die porösen Wände bewirken eine gute Filterwirkung mit hohem Abscheidgrad. Abgeschieden werden Partikel, die sich bei der herrschenden Temperatur im festen oder flüssigen Zustand befinden. Das heißt: Rußagglomerate bleiben haften, viele Kondensate gehen aber durch und bilden nach dem Filter viele flüssige Nanopartikel. Abgeschieden werden auch Aschepartikel aus der Verbrennung von Motoröl.

Der Filter verstopft sich allmählich, wobei der Motor gegen einen immer höheren Gegendruck arbeitet. Bei Überschreitung eines bestimmten Wertes wird die Regeneration des Filters eingeleitet und der im Filter vorhandene Ruß verbrannt.

Der Wirkungsgrad (gravimetrisch) ist außerhalb der Regeneration höher als 90%. |

| |

| Offene Systeme: |

Anstatt durch Verbrennung kann man abgeschiedene Partikel mittels im Abgas vorhandenem NO2 oxidieren, wobei NO2 zu NO reduziert wird.

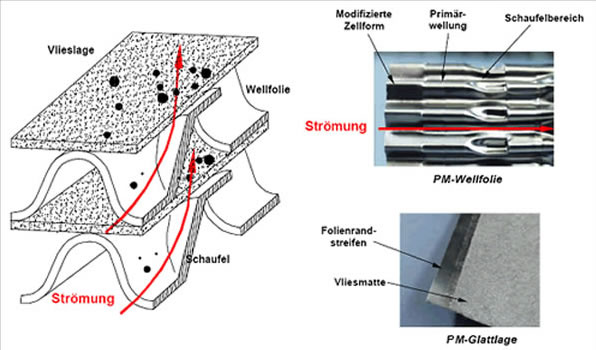

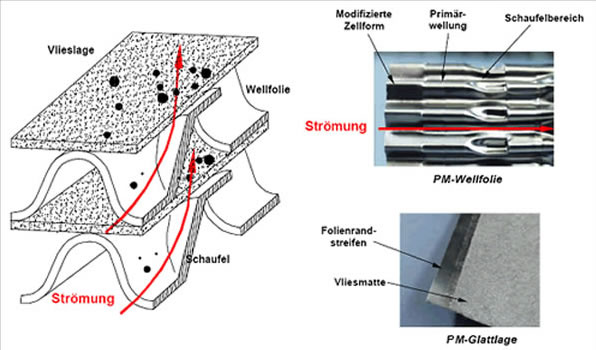

Der PM-Filterkatalysator ist ein Oxidationskatalysator mit Partikelverminderungsfunktion. Die Rußpartikel werden durch gezielte Umlenkung der Strömung in den offenen Katalysatorkanälen an einer porösen Schicht abgelagert und mit NO2 zu CO2 oxidiert. Abbildung 3 zeigt das Funktionsprinzip des PM-Filterkatalysators. |

|

| Abbildung 3: Aufbau und Funktionsprinzip des PM-Filterkatalysators [4] |

Die Effektivität des PM-Filterkatalysators hängt von der Oxidationsrate der eingelagerten Partikel ab. Diese ist von der Temperatur und vom NO2/Ruß-Verhältnis abhängig. Die Abscheideeffektiviät der Rußpartikel ist direkt von dessen Länge und von der Strömungsgeschwindigkeit, d.h. dem Katalysatordurchmesser, abhängig. Die Filterleistung ist bei kleineren Durchmessern aufgrund der höheren Kanalgeschwindigkeit größer.

Die signifikanten Vorteile des PM-KAT-Systems gegenüber Partikelfiltern sind der durch offene Kanalstruktur bedingte niedrige Gegendruck, selektive Abscheidung von Ruß und Durchlässigkeit für Motoren-Ölasche.

In Abhängigkeit des NO2/Ruß-Verhältnisses im Abgas lassen sich im PKW Wirkungsgrade von 30 – 60 % und im Nutzfahrzeug von 60 – 85 % realisieren [6]. |

|

|

|

| NOx-SPEICHERKATALYSATOR (NSK) |

(klicken für mehr/weniger Informationen) |

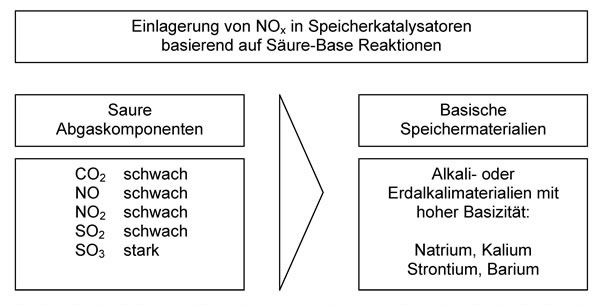

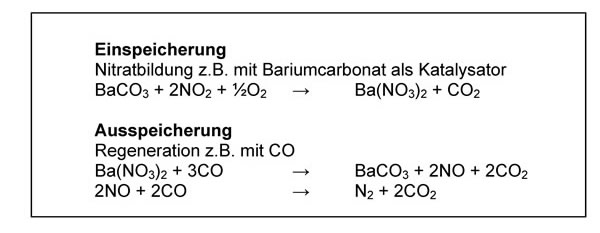

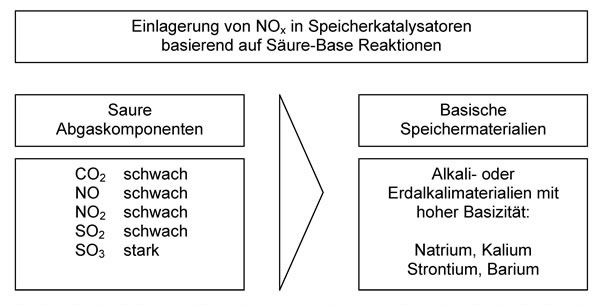

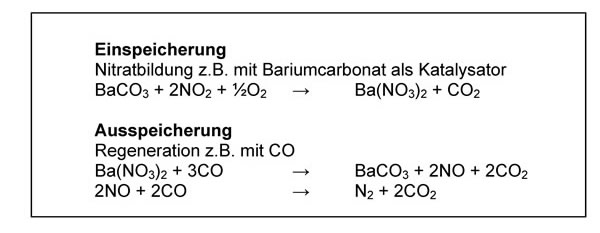

Der NOx-Speicherkatalysator basiert auf einer dem Partikelfilter ähnlichen Idee. Die zu reduzierende chemische Komponente, hier NOx wird in einem Katalysator eingelagert. Nach Erreichen eines definierten Füllgrades wird das eingelagerte NOx wieder ausgelagert und dabei zu Stickstoff (N2) konvertiert. Im Detail kann der Prozess folgendermaßen beschrieben werden:

Die im Magerbetrieb¹ des Dieselmotors entstehenden Stickstoffoxide (NOx) bestehen zum überwiegenden Teil aus Stickstoffmonoxid (NO), welches zunächst zu Stickstoffdioxid (NO2) oxidiert wird. In weiterer Folge reagiert das NO2 mit den im NOx-Speicherkatalysator vorhandenen Alkali- oder Erdalkalikomponenten in einer Säure-Base-Reaktion zu Nitraten (NO3-), welche im NOx-Speicherkatalysator eingelagert werden. Sowohl die Oxidation von NO zu NO2 als auch die Bildung von Nitraten wird durch die katalytische Wirkung der Beschichtung² des Katalysators unterstützt [1], [2].

Der Temperaturbereich eines NSK, in welchem die Einspeicherung³erfolgt, liegt zwischen 150°C und 500°C mit einem Maximum bei 300°C bis 400°C. Zu niedrigen Temperaturen hin sinkt die Reaktionsgeschwindigkeit der Oxidation NO zu NO2, welche jedoch für die Nitratbildung erforderlich ist. Die Einlagerung bei höheren Temperaturen wird dagegen durch die Speichereffizienz des Katalysatormaterials und dem thermischen Zerfall der Nitrate beeinflusst [2].

Nach Erreichen des definierten Füllgrades wird der NSK wieder entleert. Diese Ausspeicherung4 erfolgt durch den kurzzeitigen Betrieb des Motors in einem Bereich mit Kraftstoffüberschuss. Dadurch werden die erforderlichen Reduktionmittel (Wasserstoff H2, Kohlenmonoxid CO und Kohlenwasserstoffe HC) bei gleichzeitigem Sauerstoffmangel zur Verfügung gestellt. Die eingespeicherten Nitrate reagieren in einem Temperaturbereich von 280 bis 440°C (Umsatzmaximum bei 350ºC) mit den Reduktionsmitteln zu Stickstoff N2, Wasser H2O und Kohlendioxid CO2 [3], [1].

Aufgrund der zyklischen Ein- und Ausspeicherung wird dieses System als diskontinuierlich bezeichnet.

Die chemischen Grundlagen werden in Abbildung 1 und Abbildung 2 zusammengefasst. |

|

| Abbildung 1: Chemische Grundlagen der NOx Einspeicherung bei NOx-Speicherkatalysatoren [1] |

|

| Abbildung 2: Basisreaktionen im NOx-Speicherkatalysator [4] |

Diese Abgasnachbehandlungstechnologie erfordert einen schwefelfreien Kraftstoff, da im Kraftstoff enthaltener Schwefel (S) ebenfalls im NSK eingespeichert wird. Die Beseitigung des als Sulfat ([SO4]2-) eingelagerten Schwefels mittels Konvertierung zu Schwefeldioxid (SO2) ist im Vergleich zur Entfernung des Stickstoffnitrates nur bei höheren Temperaturen von 600 bis 750°C möglich.

Wird aber neben der eigentlichen Regeneration nicht ergänzend eine Desulfatisierung durchgeführt, blockiert das Sulfat die Einlagerung von Stickstoffnitrat, da es eine höhere thermodynamische Stabilität aufweist [3], [2].

Diese eben beschriebene Funktionsbeeinträchtigung durch den Schwefelanteil des Kraftstoffes (bzw. der Schmiermittel) und die thermisch bedingte Alterung des NSK führen zu einer Reduktion der NOx-Konversionsrate. Im Auslieferungszustand ist von Reduktionsraten im Bereich von 90% auszugehen. Bereits nach 20.000 km kann die Konversionsrate auf 40 bis 60% sinken, bleibt jedoch danach weitgehend stabil [1].

Der NSK eignet sich vorwiegend für die Erfüllung der Euro 6-Grenzwerte leichter bis mittelschwerer Kraftfahrzeuge.

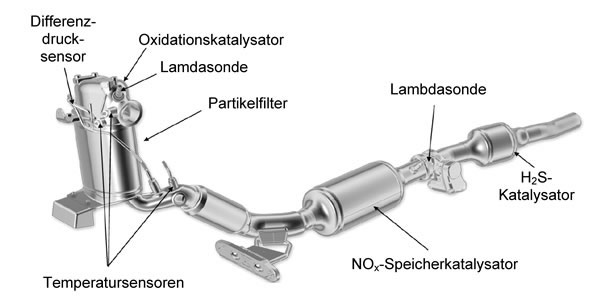

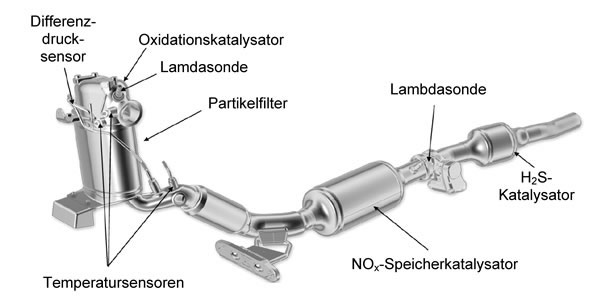

In Abbildung 3 ist der Aufbau einer modernen Abgasnachbehandlungsanlage mit NOx-Speicherkatalysator wiedergegeben. Der zum schnellen Erreichen der optimalen Betriebstemperatur motornah verbaute Oxidationskatalysator wurde mit dem daran anschließenden Partikelfilter im selben Gehäuse verbaut. Der NOx-Speicherkatalysator befindet sich im Unterboden des Fahrzeuges. Zudem wurde ein Schwefelwasserstoff-(H2S)-Katalysator vorgesehen, welcher mögliche H2S-Emissionen während der Desulfatisierung verhindert [5]. |

|

| Abbildung 3: Ausgeführtes Beispiel einer NSK-Abgasanlage von Volkswagen für einen Dieselmotor [5] |

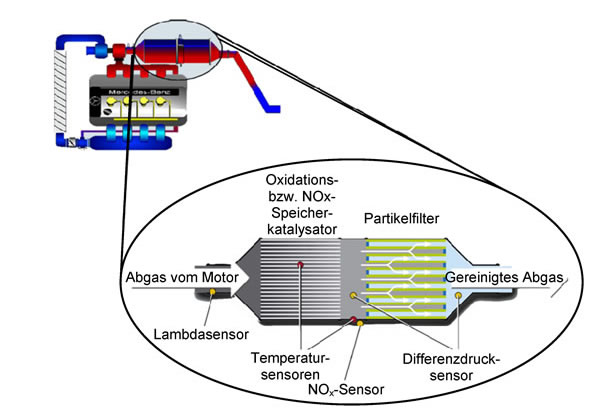

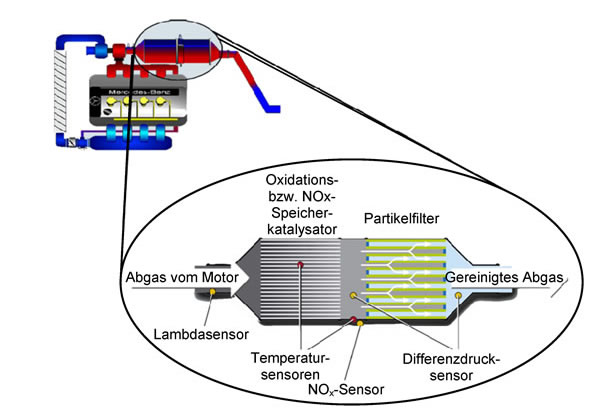

Das in Abbildung 4 dargestellte Ausführungsbeispiel zeigt ebenfalls eine motornahe Anordnung des Katalysators. Dieser arbeitet aufgrund seiner relativ hohen Edelmetallbeschichtung als NOx-Speicherkatalysator und im Normalbetrieb des Motors zusätzlich als Oxidationskatalysator. Der Partikelfilter befindet sich im selben Gehäuse unmittelbar darauffolgend. Durch die Wirkung des NOx-Speicherkatalysators als Oxidationskatalysator kann die Partikelmasse vermindert werden. Zusätzlich wird nach dem NOx-Speicherkatalysator verbleibendes NO2 im Partikelfilter zu NO reduziert. |

|

| Abbildung 4: Ausgeführtes Beispiel einer NSK-Abgasanlage von Mercedes Benz für einen Dieselmotor [1] |

|

¹ Motorbetriebsmodus in dem Luftüberschuss (λ>1) vorherrscht.

² Aktivkomponente (Beschichtung): Oxide der Alkali- (Na, K, Rb, Cs), Erdalkali- (Mg, Ca, Sr, Ba) und in begrenztem

Umfang Seltenerdelemente (z.B. La) [1], [6]

³ oder auch Einlagerung

4 oder auch Regeneration |

|

|

| SCR-SYSTEM |

(klicken für mehr/weniger Informationen) |

Die Unterschreitung der Euro 6-Grenzwerte bei schweren Kraftfahrzeugen, welche aufgrund ihrer höheren Masse höhere Rohemissionen aufweisen, erfordert neben den innermotorischen Maßnahmen den Einsatz sogenannter SCR-Systeme. Insbesondere die Einhaltung US-amerikanischer Grenzwerte bedingt aus heutiger Sicht diese Technologie [1].

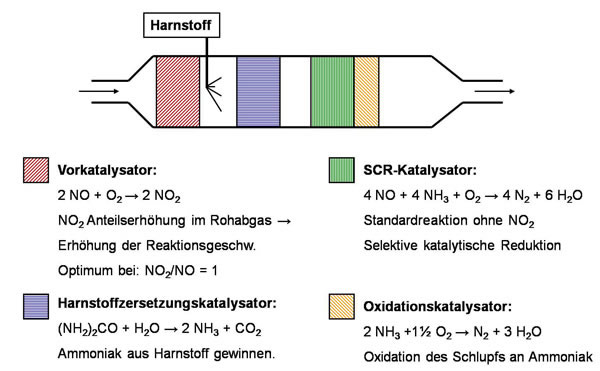

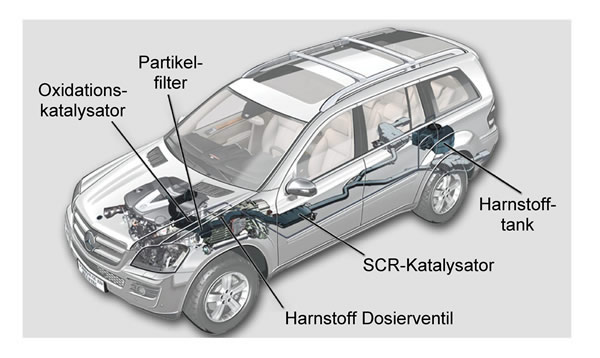

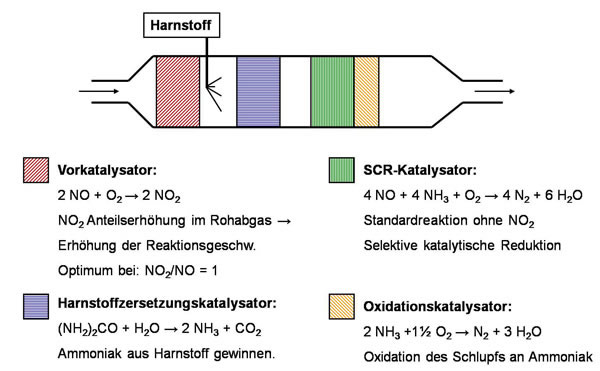

SCR steht dabei für Selektive katalytische Reduktion. SCR-Katalysatoren werden in Kombination mit Oxidationskatalysatoren und Partikelfiltern in verschiedenen Varianten dargestellt. Das in Abbildung 1 wiedergegebene Schema zeigt die prinzipiellen Zusammenhänge und chemischen Abläufe eines derartigen Systems.

Im Gegensatz zum NOx-Speicherkatalysator arbeitet das SCR-System kontinuierlich. In einem Vorkatalysator¹ wird laufend das sich primär aus Stickstoffmonoxid (NO) und Stickstoffdioxid (NO2) zusammensetzende Stickstoffoxid (NOx) in ein Verhältnis von 1:1 gebracht.

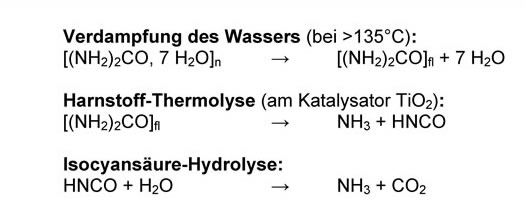

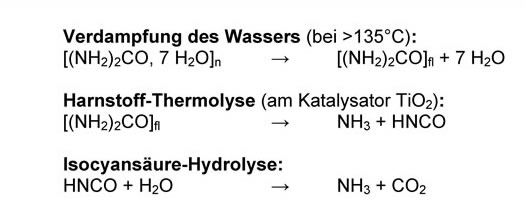

Daran anschließend wird Harnstoff in wässriger Lösung² (NH2)2CO in berechneter erforderlicher Menge über eine separate Düse in den heißen Abgasstrom eingebracht, wo die Verdampfung in Harnstoff und Wasser erfolgt.

Die Instabilität des molekularen Harnstoffs führt am Harnstoffzersetzungskatalysator³ in weiterer Folge spontan zu einem Zerfall in Isocyansäure (HNCO) und Ammoniak (NH3). In einem zweiten Schritt zerfällt das hochreaktive HNCO durch katalytische Hydrolyse in NH3 und CO2 [2].

Die entsprechenden chemischen Reaktionen werden in Abbildung 2 wiedergegeben. |

|

Abbildung 1 : Schema eines aufwendigen SCR-Systems [3] |

|

Abbildung 2: Zweistufige Harnstoffzersetzung [2] |

| Ammoniak dient im SCR-Katalysator4 als Reaktionsmittel. NH3 reagiert dabei mit NO bzw. NO2 zu Stickstoff (N2) und Wasser (H2O). Die NH3-Gleichverteilung über den gesamten Querschnitt des SCR-Katalysators ist für dessen Wirkungsgrad von essentieller Bedeutung [3]. Um diese gleichmäßige Verteilung zu erreichen, werden aufgrund der kurzen Durchmischungsstrecke zwischen Eindüsung und SCR-Katalysator meist Mischerelemente eingesetzt.

Abhängig von der NH3-Gleichverteilung, der Abgastemperatur, der Raumgeschwindigkeit und dem Verhältnis von NO zu NO2 werden unterschiedliche Konversionsraten erreicht. Das Temperaturoptimum liegt dabei zwischen 200 und 300°C [1]. Die maximalen Temperaturen heutiger Systemen erreichen zwischen 500 und 600°C. Für zukünftige Anwendungen werden kurzfristige Spitzentemperaturen von bis zu 800°C erwartet, sodass der Einsatz temperaturstabiler Komponenten zu einem der primären Entwicklungsziele wird [4].

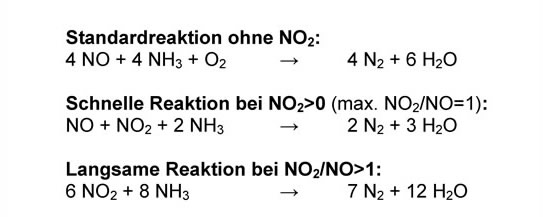

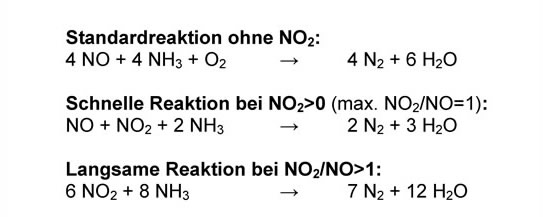

Die je nach NO zu NO2 Verhältnis unterschiedlichen chemischen Reaktionen im SCR-Katalysator werden in Abbildung 3 wiedergegeben. Es sind dabei in drei Basisreaktionen zu unterscheiden. Als Standardreaktion wird jene chemische Umsetzung bezeichnet, welche ohne NO2, also nur unter Anwesenheit von NO und NH3 bzw. Sauerstoff (O), erfolgt. Eine schnellere und aktivere Umsetzung wird bei einem Verhältnis von 1:1 zwischen NO und NO2 erreicht. Herrscht NO2-Überschuss (liegt also ein Verhältnis zwischen NO2 und NO von über 1 vor) läuft die Reaktion langsamer ab und führt zeitgleich zu NH3-Verlusten (erhöhter NH3-Verbrauch). Das bedeutet, dass die Konvertierung von NO bzw. NO2 zu N2 mehr NH3 erfordert als im Fall der Standardreaktion bzw. der schnellen Reaktion.

Demnach besteht das Ziel darin, das NO- zu NO2-Verhältnis mittel Vorkatalysator stets am Optimum von 1:1 zu halten [5]. |

|

Abbildung 3 : Basisreaktionen im SCR-Katalysator [5] |

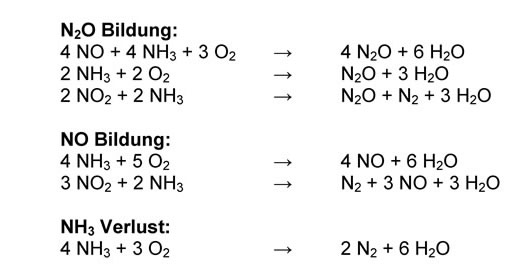

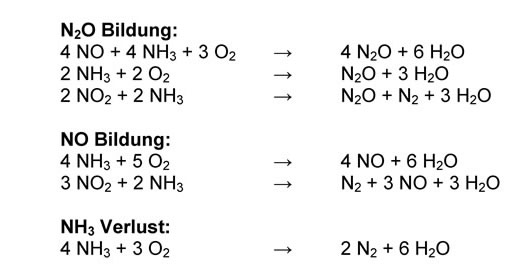

| Neben den Basisreaktionen sind weitere unerwünschte Reaktionen möglich. Diese wurden in Abbildung 4 zusammengefasst und können in die drei Kategorien Lachgas (N2O)-Bildung, NO-Bildung und NH3-Verlust gegliedert werden. In allen Fällen erfolgt eine ineffiziente Verwertung des Reaktionsmittels Ammoniak und eine fehlende Reduktion bzw. Erhöhung der Stickstoffoxide [2], [6] |

|

Abbildung 4 : Unerwünschte Reaktionen [2], [6] |

| Die letzte Stufe des SCR-Systems stellt ein Oxidationskatalysator5, 6 dar. Nicht benötigtes Ammoniak wird in diesem vor dem Austritt in die Atmosphäre zu N2 und H2O konvertiert [3].

Der beschriebene Aufbau eines SCR-Systems entspricht dem maximalen Detaillierungsgrad. Wie den folgenden Beispielen zu entnehmen ist, werden Serienumsetzungen weniger komplex dargestellt.

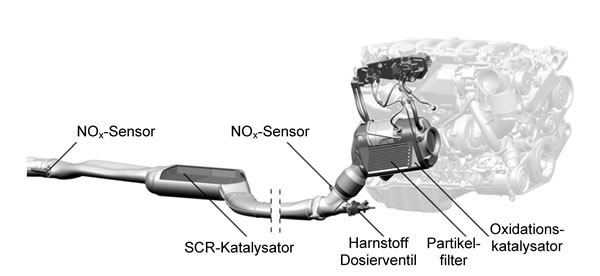

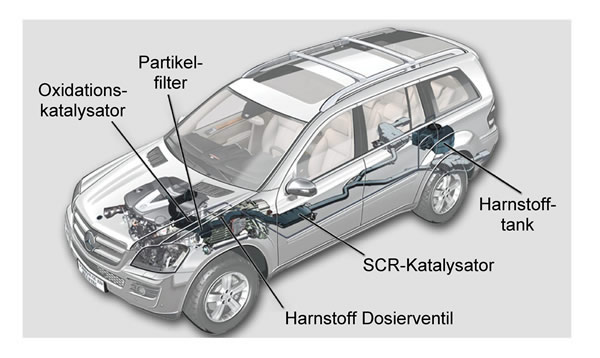

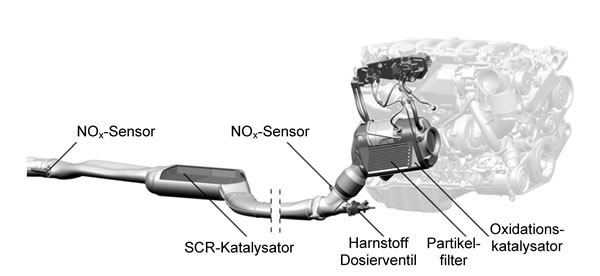

In Abbildung 5 ist der Aufbau einer modernen Abgasnachbehandlungsanlage mit SCR-Katalysator wiedergegeben. Analog zu den Konzepten mit NOx-Speicherkatalysator wird zum schnellen Erreichen der optimalen Betriebstemperatur der Oxidationskatalysator und der Partikelfilter motornah verbaut.

Das Dosierventil zur Eindüsung des Harnstoffs befindet sich unmittelbar nach dem Partikelfilter, da hier die Temperaturen, welche für die Verdampfung der Harnstoffwasserlösung notwendig sind, vorherrschen und eine möglichst lange Durchmischungs- und Gleichverteilungsstrecke bis zum am Unterboden angeordneten SCR-Katalysator gewährleistet wird. Der im Bereich der Hinterachse untergebrachte Harnstofftank beinhaltet eine ausreichende Menge an Harnstoff, um diesen lediglich bei den Fahrzeugservices füllen zu müssen [7]. |

|

| Abbildung 5: Konzept einer SCR-Abgasanlage von Mercedes Benz für einen Dieselmotor [7] |

Das in Abbildung 6 dargestellte Konzept beruht auf zu Abbildung 5 analogen Überlegungen. |

|

Abbildung 6 : Konzept einer SCR-Abgasanlage von BMW für einen Dieselmotor [1] |

|

¹ Aktivkomponente (Beschichtung): z.B. Platin [2]

² AbBlue® kommerzielle Bezeichnung. 32,5% Harnstoff in Wasser gelöst. Farblose, klare Flüssigkeit mit einem Gefrierpunkt von -11°C [8].

³ Aktivkomponente (Beschichtung): z.B. Titandioxid (TiO2 ) [9]

4 Aktivkomponente (Beschichtung): z.B. Fe-Zeolith, Cu-Zeolith, Vanadium [4]

5 oder auch Sperrkatalysator

6 Aktivkomponente (Beschichtung): z.B. Platin [2]

|

|

|

| LITERATURVERZEICHNIS |

(klicken für mehr/weniger Informationen) |

Literaturverzeichnis Massnahmen zur NOx-Emissionsverminderung

[1] Honeder, J., et al: Herausforderung des Dieselmotors zur Erfüllung zukünftiger Abgasnormen. Tagungsband zur 12. Tagung - Der Arbeitsprozess des Verbrennungsmotors. Graz: Institut für Verbrennungskraftmaschinen und Thermodynamik - TU Graz, 2009, S. 156-171. BMW Motoren GmbH, Entwicklung Dieselmotoren, Steyr.

[2] Walz, C.: NOx-Minderung nach dem SCR-Verfahren: Untersuchungen zum Einfluss des NO2-Anteils (Dissertation). Karlsruhe: Universität Karlsruhe - Fakultät für Chemie, 2000.

[3] Enderle, C., et al: Selective Catalytic Reduction mit Harnstoff - Der effektive Weg zur Stickstoffminderung am PKW-Dieselmotor. Tagungsband zum 26. Internationalen Wiener Motorensymposium. Düsseldorf: VDI Verlag GmbH, 2005, S. 280-296. VDI Fortschritt-Berichte Band 595.

Literaturverzeichnis 3-Wege- Katalysator

[1] Lenz, H.P.: Skriptum zur Vorlesung Verbrennungskraftmaschinen Vertiefung, 13. verbesserte Auflage 2000, Institut für Verbrennungskraftmaschinen und Kraftfahrzeugbau, Technische Universität Wien; Wien, Jänner 2000, B2649

Literaturverzeichnis Partikefilter

[1] Lenz, H.P.: Skriptum zur Vorlesung Verbrennungskraftmaschinen Vertiefung, 13. verbesserte Auflage 2000, Institut für Verbrennungskraftmaschinen und Kraftfahrzeugbau, Technische Universität Wien; Wien, Jänner 2000, B2649

[2] Henn, J., Lüders, H.: Dieselpartikelfilter – Potential und Chancen moderner Filtermaterialien für künftige Abgasnachbehandlungskonzepte, 7. Aachener Kolloquium Fahrzeug- und Motorentechnik 1998

[3] Siegmann, H.C., Burtscher, H.; Czerwinski, J.; Matter, U., Kasper, M.; Wyser, M.; Hofer, L.; Schegk, C.D.: Glossar zur Begriffsfamilie „Partikel“ aus der motorischen Verbrennung, TTM, 12.4.2000

[4] Zelenka, P.: Regenerations-Methoden für Diesel-Partikelfilter, Tagung Nr. H030060291, 28.06-29.06.2001 Haus Technik E.V., Außeninstitut d. Rheinisch-Westfälischen Technischen Hochschule Aachen, 2001

[5] Ebener St., Flörchinger P.: Druckverlustmodell für keramische Dieselpartikelfilter. MTZ Motortechnische Zeitschrift 61 (2000) Nr. 6, S. 414-422

[6] Brück; R.; Diringer; J.: Der PM-Filterkatalysator: Ein Diesel-Oxidationskatalysator mit Partikelminderung der nächsten Generation, Januar 2005

[7] Jacob , E.: Ammoniakgeneratoren für GD-KAT-Systeme, Januar 2005

Literaturverzeichnis NOx-Speicherkatalysator (NSK)

[1] Breitbach, H. et al.: Potenziale und Grenzen der Abgasnachbehandlung durch NOx-Speicherkatalysatoren. Tagungsband zum 14. Aachener Kolloquium Fahrzeug- und Motorentechnik. Aachen: Lehrstuhl für Verbrennungskraftmaschinen Aachen, Institut für Kraftfahrzeugwesen, 2005, S. 1023-1044.

[2] Rohr, F. et al.: Untersuchungen zur Dauerhaltbarkeit von NOx-Nachbehandlungssystemen für Dieselmotoren. Tagungsband zum 16. Aachener Kolloquium Fahrzeug- und Motorentechnik. Aachen: Lehrstuhl für Verbrennungskraftmaschinen Aachen, Institut für Kraftfahrzeugwesen, 2007, S. 265-278.

[3] Honeder, J., et al.: Herausforderung des Dieselmotors zur Erfüllung zukünftiger Abgasnormen. Tagungsband zur 12. Tagung - Der Arbeitsprozess des Verbrennungsmotors. Graz: Institut für Verbrennungskraftmaschinen und Thermodynamik - TU Graz, 2009, S. 156-171. BMW Motoren GmbH, Entwicklung Dieselmotoren, Steyr.

[4] Mayer, Th.: Feststoff-SCR-System auf Basis von Ammoniumcarbamat. Kaiserslautern: Universität Kaiserslautern, 2005. Dissertation.

[5] Göbel, U. et al.: Diesel NOx-Abgasnachbehandlungssysteme für Nordamerika. Tagungsband zum

29. Internationalen Wiener Motorensymposium. Wien: VDI-Verlag GmbH, 2008, S. 183-201. VDI Fortschritt-Berichte Band 672.

[6] Müller, W., et al.: Innovative Abgasnachbehandlungskonzepte mit NOx-Speicherkatalysatoren für die strahlgeführte Benzindirekteinspritzung. Tagungsband zum 27. Internationalen Wiener Motorensymposium. Düsseldorf : VDI-Verlag GmbH, 2006, S. 265-279. VDI Fortschritt-Berichte Band 622.

Literaturverzeichnis SCR-System

[1] Honeder, J., et al.: Herausforderung des Dieselmotors zur Erfüllung zukünftiger Abgasnormen. Tagungsband zur 12. Tagung - Der Arbeitsprozess des Verbrennungsmotors. Graz: Institut für Verbrennungskraftmaschinen und Thermodynamik - TU Graz, 2009, S. 156-171. BMW Motoren GmbH, Entwicklung Dieselmotoren, Steyr.

[2] Jacob, E.: Perspektiven der mobilen SCR-Technik. Tagungsband zum 15. Aachener Kolloquium Fahrzeug- und Motorentechnik. Aachen: Lehrstuhl für Verbrennungskraftmaschinen Aachen, Institut für Kraftfahrzeugwesen, 2006,

S. 1303-1336. Emitec GmbH.

[3] Walz, C.: NOx-Minderung nach dem SCR-Verfahren: Untersuchungen zum Einfluss des NO2-Anteils (Dissertation). Karlsruhe: Universität Karlsruhe - Fakultät für Chemie, 2000.

[4] Müller, W., et al.: Abgasnachbehandlungssysteme für Nutzfahrzeuge in On- und NonRoad-Anwendungen. Tagungsband zum 30. Internationalen Wiener Motorensymposium. Düsseldorf: VDI-Verlag GmbH, 2009, S. 256-277. VDI Fortschritt-Berichte Band 697.

[5] Burkardt, A.: Stickstoffoxidminderung nach dem SCR-Verfahren: Untersuchungen zur Struktur und Acidität vanadiumoxidhaltiger Katalysatoren (Dissertation). Karlsruhe: Universität Karlsruhe - Fakultät für Chemie, 2001.

[6] Mußmann, L.: Entwicklung hochtemperaturstabiler SCR Katalysatoren für zukünftige Konzepte zur Diesel Abgasnachbehandlung. 3. Emission Control. Dresden: Institut für Verbrennungsmotoren und Kraftfahrzeuge, 2006. Umicore AG & Co. KG.

[7] Schommers, J. et al.: Weltweite Emissionsstrategie mit BLUETEC für Pkw-Diesel-Antriebe. Tagungsband zum 15. Aachener Kolloquium Fahrzeug- und Motorentechnik. Aachen: Lehrstuhl für Verbrennungskraftmaschinen Aachen, Institut für Kraftfahrzeugwesen, 2006, S. 223-244. DaimlerChrysler AG.

[8] Danielsson, P, et al.: Volvo Technologie für Euro 4 und 5 – SCR und AdBlue. VÖV-Fachtagung. Baden: Verband öffentlicher Verkehr, 2005.

[9] Jacob, E., et al.: "Turbulente" SCR-Katalysatorsysteme. 3. Emission Control. Dresden: Institut für Verbrennungs-motoren und Kraftfahrzeuge, 2006. Emitec GmbH.

|

| |

|

| |

|